Projekte

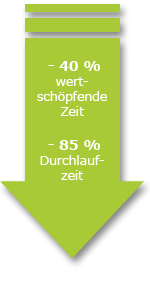

Beispiel 5: Analyse der Auftragsbearbeitung für eine Produktfamilie eines mittelständischen Kunststoff-Fertigers

Das Unternehmen hatte das Ziel, die Durchlaufzeiten für eine Produktfamilie vom Auftragseingang bis zur Rechnungsstellung zu analysieren und an den notwendigen Stellen zu optimieren.

Das Vorgehen: Ist-Aufnahme und Erarbeitung des Soll-Zustandes innerhalb eines 3-tägigen Workshops mit 8 Mitarbeitern aus dem kompletten Wertstrom.

Die Umsetzung erfolgte leicht zeitverzögert entsprechend des erarbeiteten Maßnahmenplans.

Die Ergebnisse für das Unternehmen: extrem verkürzte Durchlaufzeiten und Optimierung der wertschöpfenden Zeiten im Auftragseingang, der Auftragssteuerung und dem Rechnungswesen.

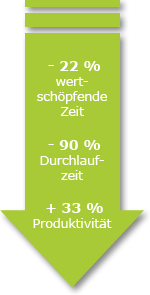

Beispiel 4: Optimierung einer Montagelinie für Elektronikbauteile

Das Unternehmen hatte das Ziel, bei steigendem Kostendruck und Erhöhung der Variantenzahl auf dem Weg zum optimalen Montagefluss die Verschwendun-gen im Prozess zu identifizieren und die Austaktung der Arbeit zu verbessern.

Das Vorgehen: Ist-Aufnahme und Erarbeitung des Soll-Zustandes innerhalb eines 3-tägigen Workshops mit 3 Mitarbeitern aus dem Bereich, zuzüglich Mitarbeitern unterstützender Bereiche (Industrial Engineering, Betriebsmittelbau etc.).

Die Umsetzung des neuen Arbeitsablaufs erfolgte Teilweise direkt im Workshop, da zu Anfang des Workshops 5s umgesetzt wurde. Die weitere Umsetzung erfolgte entsprechend dem erarbeiteten Maßnahmenplan.

Die Ergebnisse für das Unternehmen: extrem verkürzte Durchlaufzeiten, Optimierung der wertschöpfenden Zeiten, Erhöhung der Produktivität.

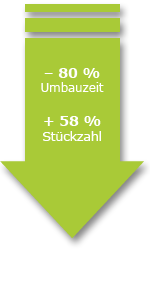

Beispiel 3: Optimierung des Rüstvorgangs einer Schweißanlage mit mehreren Arbeitsstationen

5s-Workshop vor Ort als Basis für Ordnung und Sauberkeit im Bereich (5 x 1,5 Std.).

Ist-Aufnahme und Erarbeitung des Soll-Zustandes innerhalb eines 3-tägigen Workshops mit 3 Mitarbeitern aus dem Bereich, zuzüglich Mitarbeitern unterstützender Bereiche (Industrial Engineering, Betriebsmittelbau etc.).

Umsetzung des neuen Arbeitsablaufs erfolgte zum großen Teil direkt im Workshop – im Vorfeld wurden eigens dafür Hilfsmittel konstruiert und gebaut.

Nach 10 Monaten war der Workflow eingespielt, alle Hilfsmittel waren im Einsatz. Der Umbauablauf verbesserte sich kontinuierlich mit der Routine der Mitarbeiter.

Ergebnis für das Unternehmen: kürzere Durchlaufzeiten, höhere Flexibilität bei kleineren Bestellmengen der Kunden, mehr Produktivzeit.

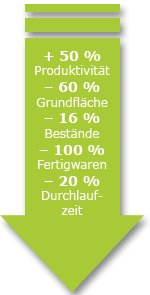

Beispiel 2: Entwicklung und Einführung kontinuierlicher Fließfertigung bei Montage von Krankenhausbett-Motoren

Ist-Aufnahme, Erarbeitung des Idealzustandes und Erarbeitung des Soll-Zustandes für kurzfristige Verbesserung innerhalb der nächsten 3 Monate erfolgte im Rahmen eines 3-tägigen Workshops mit 8 Mitarbeitern aus dem Werk (bereichsübergreifend).

Die Umsetzung erfolgte in kleinen Teilen direkt im Workshop – größtenteils in den folgenden Wochen durch die Mitarbeiter im Werk.

Ergebnis für das Unternehmen: gleiche Ausbringung bei 50% weniger Mitarbeitern in dieser Linie, geringerer Flächenbedarf, geringere Bestände von Rohmaterial und Fertigwaren. Die Linie wurde nach ca. 9 Monaten komplett umgezogen in einen anderen Hallenbereich und dort ideal mit 6 Mitarbeitern aufgebaut.

Beispiel 1: Wertstromanalyse der Fertigung von Schalldämpfern für Auspuffanlagen

Das Unternehmen hatte massive Probleme mit hohen Beständen von Rohmaterialien, Halbfertigwaren und Fertigteilen.

Ist-Aufnahme, Erarbeitung des Idealzustandes (6 Monate) und Erarbeitung des Soll-Zustand (6 Wochen) erfolgte im Rahmen eines 3-tägigen Workshops mit 10 Mitarbeitern aus dem Werk (bereichsübergreifend).

Die Umsetzung erfolgte nach dem Workshop entsprechend dem erarbeiteten Maßnahmenplan.

Ergebnis für das Unternehmen: massive Verringerung der Bestände von Rohmaterialien, Halbfertigwaren und Fertigwaren, Reduzierung von Transportwegen, Schaffung von Übersichtlichkeit durch Einführung von gekennzeichneten Lägern mit Min-max-Beständen.